Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii z procesami produkcyjnymi. W odróżnieniu od wcześniejszych rewolucji, które skupiały się głównie na mechanizacji i automatyzacji, Przemysł 4.0 wprowadza koncepcje takie jak Internet Rzeczy, sztuczna inteligencja oraz analityka danych w czasie rzeczywistym. Dzięki tym technologiom, przedsiębiorstwa mogą nie tylko zwiększyć efektywność produkcji, ale także dostosować swoje procesy do zmieniających się potrzeb rynku. W praktyce oznacza to, że maszyny są w stanie komunikować się ze sobą oraz z systemami zarządzania, co pozwala na szybsze podejmowanie decyzji oraz optymalizację procesów. Wprowadzenie Przemysłu 4.0 ma również wpływ na zatrudnienie, ponieważ wymaga nowych umiejętności od pracowników, którzy muszą być przygotowani na pracę w środowisku zdominowanym przez technologie cyfrowe.

Jakie technologie wspierają rozwój Przemysłu 4.0

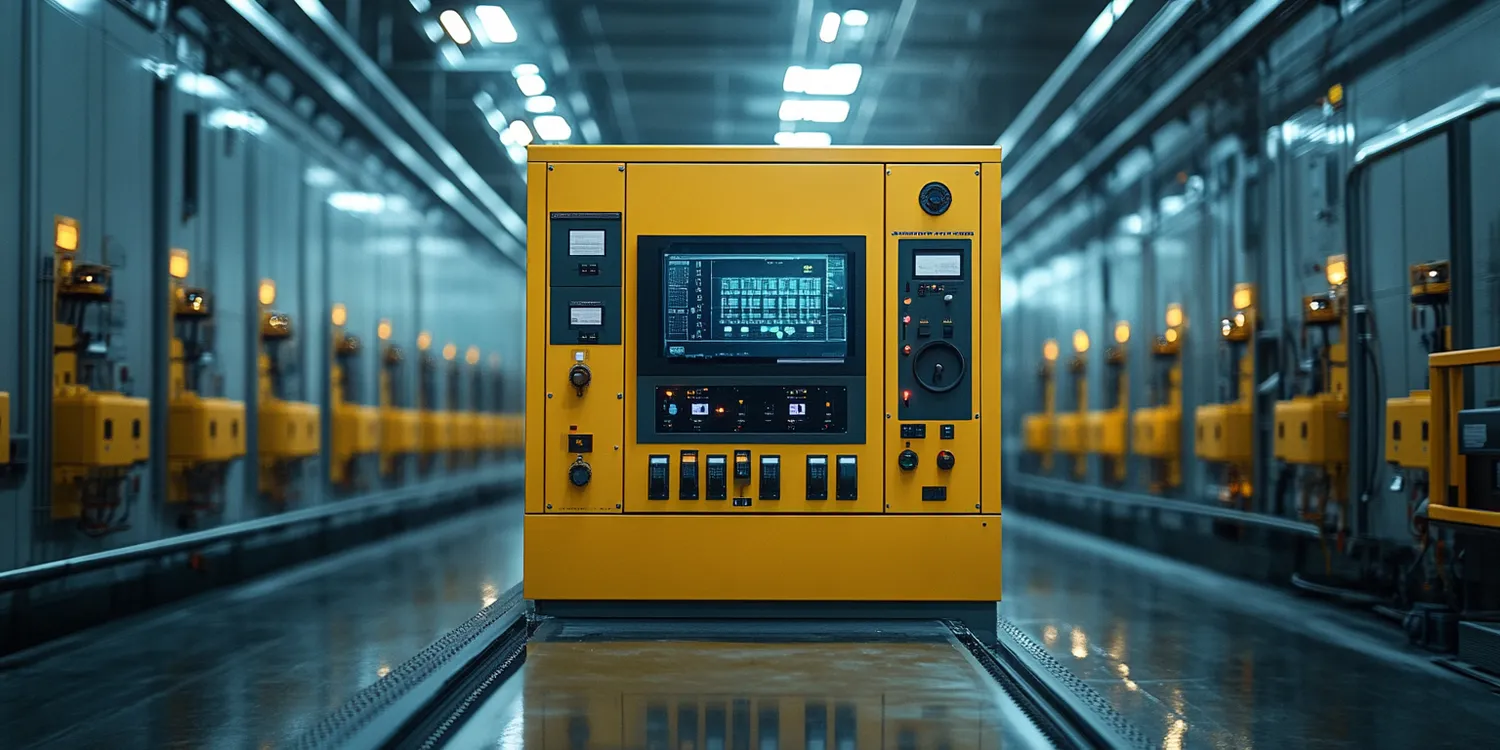

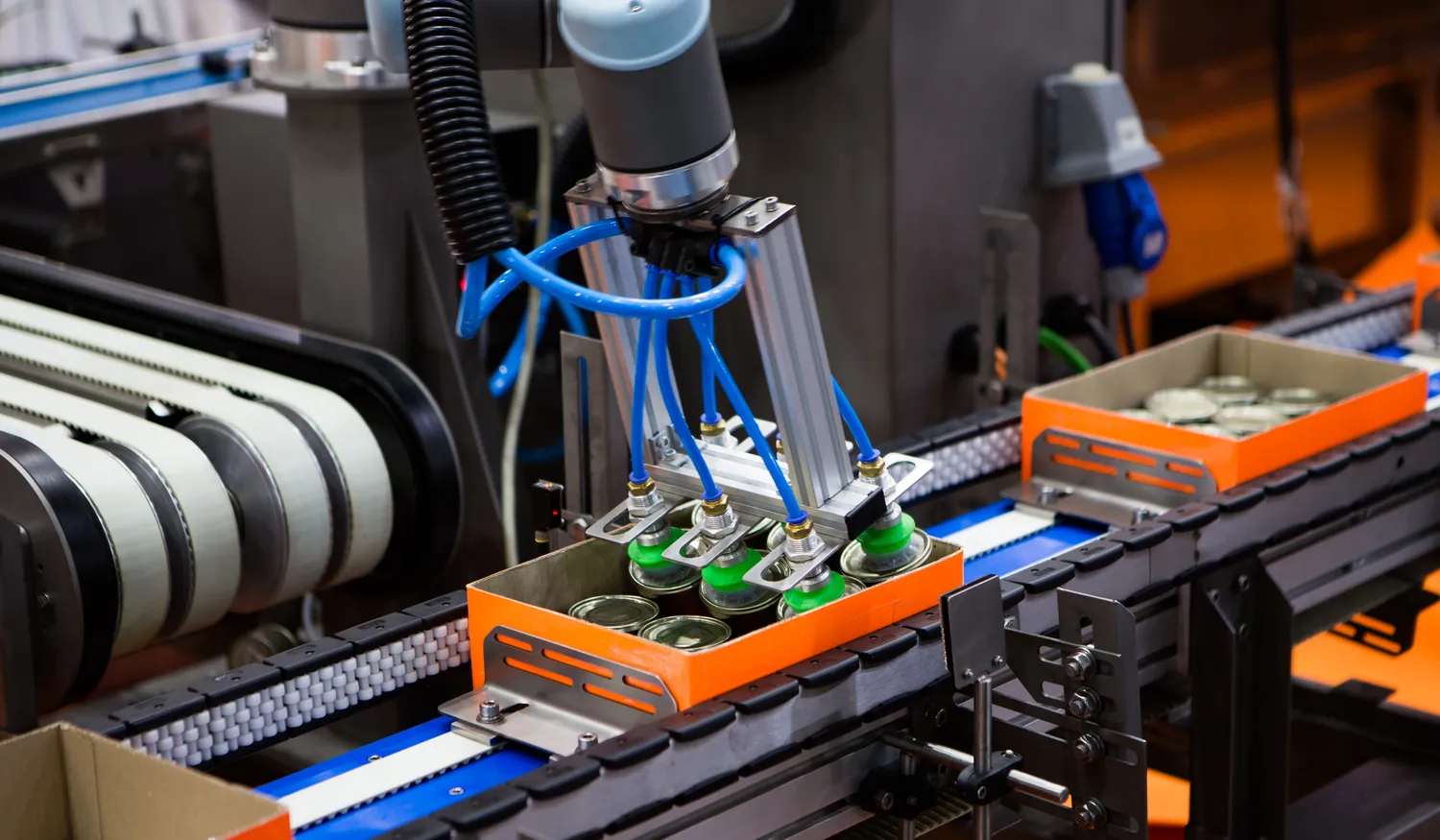

W kontekście Przemysłu 4.0 kluczowe znaczenie mają różnorodne technologie, które umożliwiają automatyzację oraz optymalizację procesów produkcyjnych. Internet Rzeczy (IoT) stanowi fundament tej rewolucji, pozwalając na podłączenie maszyn i urządzeń do sieci, co umożliwia zbieranie danych oraz ich analizę w czasie rzeczywistym. Kolejną istotną technologią jest sztuczna inteligencja (AI), która pozwala na przetwarzanie ogromnych ilości informacji oraz podejmowanie decyzji na podstawie analizy danych. Dzięki AI możliwe jest przewidywanie awarii maszyn czy optymalizacja harmonogramów produkcji. Również robotyka odgrywa kluczową rolę w Przemysłu 4.0, gdzie roboty współpracujące z ludźmi stają się coraz bardziej powszechne w zakładach produkcyjnych. Dodatkowo technologie takie jak chmura obliczeniowa umożliwiają przechowywanie i przetwarzanie danych w sposób elastyczny i skalowalny.

Jakie korzyści przynosi wdrożenie Przemysłu 4.0

Wdrożenie koncepcji Przemysłu 4.0 niesie ze sobą szereg korzyści dla przedsiębiorstw działających w różnych branżach. Przede wszystkim zwiększa efektywność operacyjną poprzez automatyzację procesów i eliminację błędów ludzkich. Dzięki zastosowaniu nowoczesnych technologii możliwe jest szybsze reagowanie na zmiany popytu oraz dostosowywanie produkcji do indywidualnych potrzeb klientów. W rezultacie firmy mogą oferować bardziej spersonalizowane produkty oraz usługi, co przekłada się na wyższą satysfakcję klientów. Kolejną korzyścią jest możliwość lepszego zarządzania zasobami dzięki analizie danych w czasie rzeczywistym, co pozwala na optymalizację zużycia surowców i energii. Ponadto wdrożenie Przemysłu 4.0 sprzyja innowacyjności i rozwojowi nowych produktów oraz usług, co może prowadzić do zdobywania przewagi konkurencyjnej na rynku.

Jakie wyzwania stoją przed firmami w erze Przemysłu 4.0

Mimo licznych korzyści związanych z wdrożeniem Przemysłu 4.0, przedsiębiorstwa muszą stawić czoła wielu wyzwaniom związanym z tą transformacją technologiczną. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być kosztowne dla wielu firm, szczególnie tych mniejszych i średnich. Dodatkowo pojawia się potrzeba przeszkolenia pracowników w zakresie obsługi nowych systemów oraz narzędzi cyfrowych; brak odpowiednich umiejętności może prowadzić do opóźnień we wdrażaniu innowacji oraz obniżenia efektywności pracy. Kolejnym wyzwaniem jest kwestia bezpieczeństwa danych; zintegrowane systemy są bardziej narażone na ataki cybernetyczne, co wymaga od firm wdrożenia odpowiednich zabezpieczeń oraz procedur ochrony informacji. Ponadto organizacje muszą radzić sobie z dynamicznymi zmianami rynkowymi i technologicznymi; konieczność ciągłego dostosowywania strategii biznesowych do zmieniających się warunków może być dużym obciążeniem dla menedżerów i pracowników.

Jakie przykłady zastosowania Przemysłu 4.0 można znaleźć w praktyce

Przemysł 4.0 znajduje zastosowanie w wielu branżach, a przykłady jego wdrożenia można znaleźć na całym świecie. W sektorze motoryzacyjnym, firmy takie jak BMW czy Ford wykorzystują zaawansowane systemy produkcyjne, które integrują roboty przemysłowe z technologią IoT. Dzięki temu możliwe jest monitorowanie procesów produkcyjnych w czasie rzeczywistym oraz optymalizacja linii montażowych. W branży spożywczej, przedsiębiorstwa takie jak Nestlé implementują rozwiązania oparte na sztucznej inteligencji do analizy danych dotyczących jakości produktów oraz przewidywania popytu na konkretne artykuły. W sektorze energetycznym, firmy zajmujące się odnawialnymi źródłami energii korzystają z technologii IoT do monitorowania i zarządzania farmami wiatrowymi oraz słonecznymi, co pozwala na efektywniejsze wykorzystanie dostępnych zasobów. Również w logistyce, przedsiębiorstwa takie jak Amazon stosują automatyzację magazynów oraz roboty do pakowania i transportu towarów, co znacząco przyspiesza procesy dostaw.

Jakie umiejętności są potrzebne w erze Przemysłu 4.0

Wraz z rozwojem Przemysłu 4.0 pojawia się rosnące zapotrzebowanie na nowe umiejętności wśród pracowników. W pierwszej kolejności istotna jest znajomość technologii cyfrowych, takich jak programowanie czy obsługa systemów automatyki przemysłowej. Pracownicy muszą być w stanie zrozumieć i wykorzystywać narzędzia analityczne do przetwarzania danych oraz podejmowania decyzji opartych na analizie informacji. Umiejętności związane z zarządzaniem projektami oraz zdolności interpersonalne stają się równie ważne, ponieważ współpraca między działami oraz zespołami jest kluczowa dla skutecznego wdrażania innowacji. Dodatkowo, umiejętność adaptacji do zmieniającego się środowiska pracy oraz otwartość na naukę nowych technologii są niezbędne, aby sprostać wymaganiom rynku pracy w erze cyfrowej. Warto również zwrócić uwagę na znaczenie kompetencji związanych z bezpieczeństwem informacji; pracownicy muszą być świadomi zagrożeń związanych z cyberbezpieczeństwem i potrafić stosować odpowiednie procedury ochrony danych.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0

Przemysł 4.0 stale ewoluuje i przyszłość tej rewolucji przemysłowej wydaje się obiecująca, z wieloma nowymi kierunkami rozwoju. Jednym z najważniejszych trendów jest dalsza integracja sztucznej inteligencji i uczenia maszynowego w procesach produkcyjnych; te technologie będą coraz bardziej wykorzystywane do automatyzacji analizy danych oraz podejmowania decyzji w czasie rzeczywistym. Również rozwój technologii blockchain może wpłynąć na sposób zarządzania łańcuchami dostaw, zapewniając większą przejrzystość i bezpieczeństwo transakcji między partnerami biznesowymi. W miarę jak technologia IoT staje się coraz bardziej powszechna, możemy spodziewać się wzrostu liczby urządzeń podłączonych do sieci, co umożliwi jeszcze lepsze monitorowanie i zarządzanie procesami produkcyjnymi. Kolejnym kierunkiem rozwoju jest personalizacja produktów; dzięki zaawansowanym technologiom firmy będą mogły oferować bardziej spersonalizowane rozwiązania dostosowane do indywidualnych potrzeb klientów.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, zarówno technologicznymi, jak i organizacyjnymi. Pierwsza rewolucja przemysłowa koncentrowała się głównie na mechanizacji produkcji dzięki wynalezieniu maszyny parowej, co znacznie zwiększyło wydajność pracy ludzkiej. Druga rewolucja przyniosła masową produkcję dzięki zastosowaniu elektryczności oraz taśm montażowych; ten model produkcji stał się fundamentem dla wielu współczesnych zakładów przemysłowych. Trzecia rewolucja przemysłowa natomiast skupiła się na automatyzacji procesów za pomocą komputerów i technologii informacyjnych, co pozwoliło na zwiększenie precyzji i efektywności produkcji. W przeciwieństwie do tych wcześniejszych etapów, Przemysł 4.0 kładzie nacisk na integrację różnych technologii cyfrowych oraz inteligentnych systemów zarządzania, które umożliwiają pełną automatyzację i optymalizację procesów produkcyjnych w czasie rzeczywistym.

Jakie są kluczowe trendy w zakresie edukacji związanej z Przemysłem 4.0

Edukacja odgrywa kluczową rolę w przygotowaniu przyszłych pokoleń do pracy w erze Przemysłu 4.0; dlatego obserwujemy szereg trendów związanych z kształceniem specjalistów w tej dziedzinie. Po pierwsze coraz więcej uczelni wyższych oraz instytucji edukacyjnych wprowadza programy studiów skoncentrowane na technologiach cyfrowych, automatyzacji oraz zarządzaniu danymi; studenci mają możliwość zdobycia wiedzy teoretycznej oraz praktycznych umiejętności niezbędnych do pracy w nowoczesnym przemyśle. Po drugie rośnie znaczenie kursów zawodowych oraz szkoleń technicznych; wiele firm inwestuje w rozwój swoich pracowników poprzez organizację szkoleń dotyczących obsługi nowych technologii oraz narzędzi cyfrowych. Kolejnym trendem jest promowanie interdyscyplinarności; przyszli specjaliści muszą posiadać umiejętności zarówno techniczne, jak i miękkie, takie jak zdolności komunikacyjne czy umiejętność pracy zespołowej.

Jakie są kluczowe wyzwania związane z implementacją Przemysłu 4.0

Implementacja Przemysłu 4.0 wiąże się z wieloma wyzwaniami, które przedsiębiorstwa muszą pokonać, aby w pełni wykorzystać potencjał nowoczesnych technologii. Jednym z najważniejszych problemów jest integracja różnych systemów i technologii, które często są ze sobą niekompatybilne. Firmy muszą zainwestować w odpowiednie rozwiązania informatyczne, które pozwolą na płynne połączenie istniejących procesów z nowymi technologiami. Kolejnym wyzwaniem jest zarządzanie danymi; w erze Przemysłu 4.0 generowane są ogromne ilości informacji, które muszą być odpowiednio przetwarzane i analizowane, aby przynieść wartość dodaną. Wiele organizacji boryka się również z problemem zmiany kultury organizacyjnej; pracownicy mogą być oporni na nowe technologie i metody pracy, co może hamować proces transformacji. Dodatkowo, kwestie związane z bezpieczeństwem danych stają się coraz bardziej istotne; przedsiębiorstwa muszą wdrożyć skuteczne strategie ochrony przed cyberatakami oraz zapewnić zgodność z regulacjami prawnymi dotyczącymi ochrony danych osobowych.