Budowa maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która stanowi podstawę każdej maszyny. Elementy takie jak ramy, osie, wały czy przekładnie muszą być odpowiednio zaprojektowane, aby zapewnić stabilność i wytrzymałość całej konstrukcji. Kolejnym istotnym aspektem jest napęd, który może być realizowany za pomocą silników elektrycznych, spalinowych lub hydraulicznych. Wybór odpowiedniego źródła napędu wpływa na efektywność i wydajność maszyny. Nie można również zapomnieć o systemach sterowania, które pozwalają na precyzyjne zarządzanie pracą maszyny. W nowoczesnych rozwiązaniach coraz częściej stosuje się automatyzację oraz technologie cyfrowe, co zwiększa możliwości operacyjne maszyn roboczych.

Jakie technologie są wykorzystywane w budowie maszyn roboczych

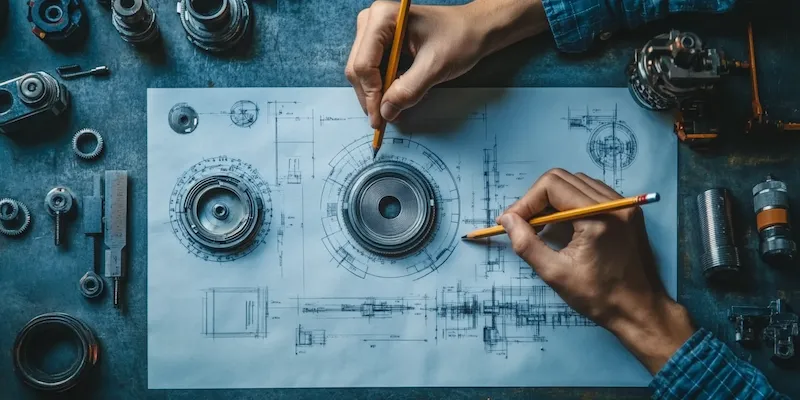

W budowie maszyn roboczych wykorzystuje się wiele nowoczesnych technologii, które znacząco wpływają na ich funkcjonalność oraz efektywność. Przykładem może być zastosowanie technologii CAD (Computer-Aided Design), która umożliwia projektowanie skomplikowanych struktur w trójwymiarze. Dzięki temu inżynierowie mogą dokładnie symulować działanie maszyny przed jej fizycznym wytworzeniem, co pozwala na eliminację potencjalnych błędów. Kolejną innowacją są technologie druku 3D, które umożliwiają szybkie prototypowanie oraz produkcję części zamiennych bez potrzeby korzystania z tradycyjnych metod obróbczych. W kontekście napędów coraz większą popularnością cieszą się systemy hydrauliczne oraz pneumatyczne, które zapewniają dużą moc przy stosunkowo niewielkich rozmiarach urządzeń. Automatyzacja procesów produkcyjnych również odgrywa kluczową rolę w budowie maszyn roboczych, ponieważ pozwala na zwiększenie wydajności oraz redukcję kosztów produkcji.

Jakie są najważniejsze zastosowania maszyn roboczych w przemyśle

Maszyny robocze znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co czyni je niezbędnym elementem nowoczesnej produkcji. W sektorze budowlanym maszyny takie jak koparki, ładowarki czy dźwigi odgrywają kluczową rolę w realizacji projektów budowlanych. Dzięki nim możliwe jest szybkie i efektywne wykonywanie prac ziemnych oraz transport materiałów budowlanych. W przemyśle motoryzacyjnym maszyny robocze są wykorzystywane do montażu pojazdów oraz obróbki komponentów silnikowych. Automatyzacja procesów produkcyjnych przyczynia się do zwiększenia wydajności oraz poprawy jakości finalnych produktów. W sektorze rolniczym maszyny takie jak ciągniki czy kombajny rewolucjonizują sposób uprawy roli oraz zbioru plonów, co pozwala na znaczne zwiększenie efektywności produkcji żywności. Również w przemyśle spożywczym maszyny robocze są niezbędne do pakowania, sortowania i przetwarzania produktów.

Jakie są przyszłe kierunki rozwoju maszyn roboczych

Przyszłość budowy maszyn roboczych zapowiada się niezwykle interesująco, z uwagi na dynamiczny rozwój technologii oraz zmieniające się potrzeby rynku. Jednym z głównych kierunków rozwoju jest automatyzacja i robotyzacja procesów produkcyjnych, co ma na celu zwiększenie efektywności oraz redukcję kosztów operacyjnych. Coraz więcej przedsiębiorstw inwestuje w inteligentne systemy zarządzania produkcją, które wykorzystują dane z czujników i algorytmy sztucznej inteligencji do optymalizacji pracy maszyn. Kolejnym istotnym trendem jest rozwój technologii związanych z ekologicznymi źródłami energii, takimi jak ogniwa słoneczne czy napędy elektryczne, co ma na celu ograniczenie emisji szkodliwych substancji do atmosfery. Warto również zauważyć rosnącą popularność rozwiązań związanych z Internetem Rzeczy (IoT), które umożliwiają zdalne monitorowanie i zarządzanie maszynami roboczymi w czasie rzeczywistym.

Jakie są kluczowe wyzwania w budowie maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami, które inżynierowie oraz projektanci muszą pokonywać na każdym etapie procesu produkcji. Jednym z najważniejszych problemów jest konieczność dostosowania maszyn do zmieniających się norm i przepisów dotyczących bezpieczeństwa oraz ochrony środowiska. W miarę jak regulacje stają się coraz bardziej rygorystyczne, producenci muszą inwestować w nowe technologie i materiały, które spełniają te wymagania. Innym istotnym wyzwaniem jest rosnąca konkurencja na rynku, która wymusza na firmach ciągłe doskonalenie swoich produktów oraz obniżanie kosztów produkcji. W związku z tym przedsiębiorstwa muszą być innowacyjne i elastyczne, aby sprostać oczekiwaniom klientów. Dodatkowo, problemy związane z dostępnością surowców oraz wzrostem cen materiałów mogą wpływać na koszty produkcji.

Jakie są różnice między maszynami roboczymi a urządzeniami przemysłowymi

Maszyny robocze i urządzenia przemysłowe to terminy często używane zamiennie, jednak istnieją między nimi istotne różnice. Maszyny robocze zazwyczaj odnoszą się do sprzętu wykorzystywanego do wykonywania konkretnych zadań, takich jak kopanie, ładowanie czy transport materiałów. Przykładami maszyn roboczych są koparki, dźwigi czy wózki widłowe. Z kolei urządzenia przemysłowe to szersza kategoria obejmująca nie tylko maszyny robocze, ale także inne elementy infrastruktury przemysłowej, takie jak linie produkcyjne, systemy transportowe czy urządzenia do obróbki materiałów. Urządzenia przemysłowe mogą być bardziej złożone i składać się z wielu różnych komponentów współpracujących ze sobą w celu realizacji określonych procesów produkcyjnych. Różnice te mają znaczenie w kontekście projektowania oraz budowy tych elementów, ponieważ każda kategoria wymaga innych podejść i technologii.

Jakie są najnowsze trendy w projektowaniu maszyn roboczych

Projektowanie maszyn roboczych ewoluuje w odpowiedzi na zmieniające się potrzeby rynku oraz postęp technologiczny. Jednym z najnowszych trendów jest zastosowanie modularności w konstrukcji maszyn. Dzięki temu możliwe jest łatwe dostosowywanie maszyn do różnych zadań oraz szybsza wymiana komponentów w przypadku awarii. Modularne podejście pozwala również na oszczędności czasowe i finansowe podczas produkcji oraz serwisowania maszyn. Kolejnym istotnym trendem jest integracja zaawansowanych systemów monitorowania i diagnostyki, które umożliwiają bieżące śledzenie stanu technicznego maszyny oraz przewidywanie potencjalnych awarii. Dzięki temu można znacząco zwiększyć efektywność operacyjną oraz wydłużyć żywotność sprzętu. Warto także zwrócić uwagę na rosnącą popularność rozwiązań związanych z ekologicznymi technologiami napędowymi oraz materiałami odnawialnymi, co wpisuje się w globalne dążenie do zrównoważonego rozwoju.

Jakie umiejętności są potrzebne w branży budowy maszyn roboczych

Branża budowy maszyn roboczych wymaga od pracowników szerokiego wachlarza umiejętności oraz kompetencji technicznych. Kluczowym elementem jest znajomość zasad mechaniki oraz inżynierii mechanicznej, co pozwala na skuteczne projektowanie i analizowanie konstrukcji maszyn. Inżynierowie muszą być biegli w obsłudze programów CAD oraz symulacyjnych, które umożliwiają tworzenie modeli 3D i przeprowadzanie analiz wytrzymałościowych. Ważna jest także umiejętność pracy zespołowej oraz komunikacji między różnymi działami firmy, ponieważ proces budowy maszyny często wymaga współpracy specjalistów z różnych dziedzin. Dodatkowo, znajomość nowoczesnych technologii takich jak automatyka czy robotyka staje się coraz bardziej istotna w kontekście rozwoju branży. Pracownicy powinni być również otwarci na ciągłe kształcenie i podnoszenie swoich kwalifikacji, aby nadążać za dynamicznymi zmianami zachodzącymi w technologii.

Jakie są kluczowe aspekty bezpieczeństwa przy budowie maszyn roboczych

Bezpieczeństwo jest jednym z najważniejszych aspektów przy budowie maszyn roboczych i powinno być uwzględniane na każdym etapie procesu projektowania oraz produkcji. Kluczowym elementem jest przestrzeganie norm i standardów bezpieczeństwa obowiązujących w danej branży, które mają na celu ochronę zarówno operatorów maszyn, jak i osób znajdujących się w ich otoczeniu. Projektanci muszą zadbać o odpowiednie zabezpieczenia mechaniczne, takie jak osłony czy blokady, które minimalizują ryzyko przypadkowego uruchomienia maszyny lub kontaktu operatora z ruchomymi częściami. Ważne jest również przeprowadzenie szczegółowych analiz ryzyka przed rozpoczęciem produkcji maszyny oraz opracowanie procedur awaryjnych na wypadek wystąpienia niebezpiecznych sytuacji. Szkolenia dla operatorów maszyn powinny obejmować zarówno teoretyczne aspekty bezpieczeństwa, jak i praktyczne umiejętności obsługi sprzętu zgodnie z zasadami BHP.

Jakie są perspektywy zatrudnienia w branży budowy maszyn roboczych

Perspektywy zatrudnienia w branży budowy maszyn roboczych wyglądają obiecująco dzięki rosnącemu zapotrzebowaniu na nowoczesne technologie oraz innowacyjne rozwiązania inżynieryjne. W miarę jak przemysł staje się coraz bardziej zautomatyzowany i cyfryzowany, rośnie potrzeba wykwalifikowanych specjalistów zdolnych do projektowania i wdrażania nowoczesnych systemów produkcyjnych. Firmy poszukują inżynierów mechaników, automatyków oraz specjalistów ds. robotyki, którzy będą mogli sprostać wymaganiom rynku pracy. Dodatkowo rozwój sektora zielonej energii stwarza nowe możliwości zatrudnienia dla osób zajmujących się projektowaniem ekologicznych rozwiązań napędowych dla maszyn roboczych. Warto również zauważyć rosnącą rolę technologii informacyjnych w branży budowy maszyn, co prowadzi do zapotrzebowania na specjalistów IT zajmujących się integracją systemów informatycznych z procesami produkcyjnymi.