Budowa maszyn elektrycznych to złożony proces inżynieryjny, który stanowi fundament współczesnej technologii. Od prostych silników w domowych urządzeniach po skomplikowane generatory w elektrowniach, maszyny te są sercem wielu procesów przekształcania energii. Zrozumienie podstawowych zasad ich działania jest kluczowe dla każdego, kto zajmuje się projektowaniem, produkcją, konserwacją lub użytkowaniem tych urządzeń. Podstawą każdej maszyny elektrycznej jest interakcja między polem magnetycznym a prądem elektrycznym, która generuje siłę lub indukuje napięcie.

Główne komponenty, które tworzą każdą maszynę elektryczną, to zazwyczaj stojan i wirnik. Stojan jest nieruchomą częścią, która często zawiera uzwojenia lub magnesy wytwarzające stałe pole magnetyczne. Wirnik natomiast jest częścią ruchomą, która obraca się w polu magnetycznym stojana. W zależności od typu maszyny, wirnik również może posiadać uzwojenia lub magnesy, a jego ruch jest napędzany siłami elektromagnetycznymi lub generuje prąd elektryczny na skutek indukowanego napięcia.

Kluczowe znaczenie mają tutaj prawa fizyki, w szczególności prawa Faradaya dotyczące indukcji elektromagnetycznej oraz prawo Ampère’a opisujące zależność między prądem a polem magnetycznym. Te fundamentalne zasady pozwalają na precyzyjne obliczenia dotyczące mocy, momentu obrotowego, sprawności oraz innych parametrów pracy maszyn elektrycznych. Bez głębokiego zrozumienia tych praw, efektywne projektowanie i optymalizacja tych urządzeń byłyby niemożliwe.

Projektowanie zaawansowanych silników elektrycznych w praktyce inżynierskiej

Projektowanie zaawansowanych silników elektrycznych to proces wieloetapowy, wymagający precyzji, wiedzy teoretycznej i praktycznego doświadczenia. Inżynierowie muszą uwzględnić szereg czynników, od specyficznych wymagań aplikacyjnych po optymalizację parametrów pracy. Kluczowe jest tutaj dobranie odpowiedniego typu silnika – czy będzie to silnik prądu stałego, prądu zmiennego (synchroniczny lub asynchroniczny), czy też silnik specjalistyczny, jak krokowy czy serwomotor. Każdy z nich ma swoje unikalne charakterystyki, które decydują o jego przydatności w konkretnym zastosowaniu.

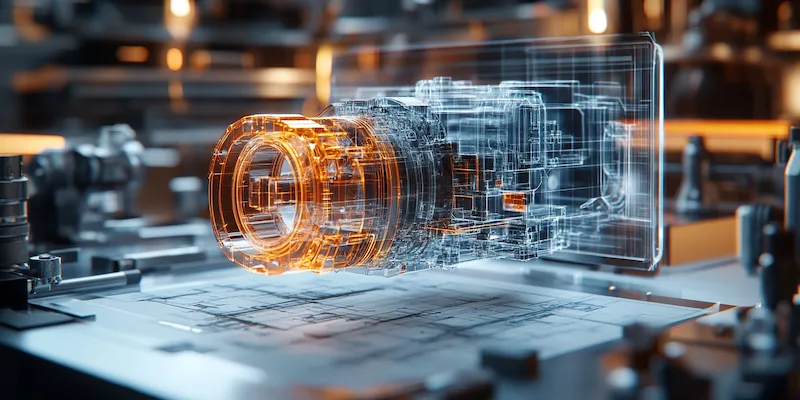

Ważnym aspektem jest również projektowanie uzwojeń. Należy określić liczbę zwojów, przekrój drutu oraz sposób jego ułożenia w żłobkach stojana i wirnika. Odpowiednie zaprojektowanie uzwojeń ma bezpośredni wpływ na generowane pole magnetyczne, moment obrotowy oraz straty mocy. Nowoczesne techniki modelowania komputerowego, takie jak metoda elementów skończonych (MES), pozwalają na symulację rozkładu pola magnetycznego i prądów, co umożliwia optymalizację konstrukcji jeszcze przed jej fizycznym wykonaniem.

Kolejnym istotnym elementem jest dobór materiałów. Stosuje się specjalne gatunki stali elektrotechnicznej do budowy rdzeni stojana i wirnika, które charakteryzują się niskimi stratami wirowymi i histerezowymi. Uzwojenia wykonuje się z miedzi lub aluminium o wysokiej przewodności. W przypadku silników dużej mocy, coraz częściej stosuje się również materiały o podwyższonej odporności termicznej, aby zapewnić niezawodność pracy w trudnych warunkach. Izolacja uzwojeń musi spełniać rygorystyczne normy bezpieczeństwa i odporności na czynniki zewnętrzne.

Generatory prądu zasady budowy i ich znaczenie globalne

Budowa generatorów zazwyczaj obejmuje wirnik, który obraca się wewnątrz stojana. W generatorach synchronicznych, wirnik jest magnesem stałym lub elektromagnesem, a jego obrót w polu magnetycznym stojana indukuje napięcie w uzwojeniach stojana. W generatorach asynchronicznych, wirnik jest zazwyczaj klatkowy i wprawiany w ruch przez pole magnetyczne stojana, ale zasada generowania prądu jest bardziej złożona i opiera się na różnicy prędkości obrotowej wirnika i pola magnetycznego.

Znaczenie generatorów dla globalnej gospodarki jest nie do przecenienia. Stanowią one podstawowe źródło zasilania dla przemysłu, transportu, telekomunikacji, a także dla naszych domów. Różnorodność typów generatorów pozwala na ich zastosowanie w szerokim zakresie – od małych agregatów prądotwórczych po gigantyczne maszyny w elektrowniach jądrowych czy wodnych. Dalszy rozwój technologii generatorów, w tym zwiększanie ich sprawności i niezawodności, jest kluczowy dla zaspokojenia rosnącego globalnego zapotrzebowania na energię elektryczną w sposób zrównoważony i przyjazny dla środowiska.

Transformatory elektryczne specyfika budowy i zastosowania

Transformatory elektryczne to urządzenia, które umożliwiają zmianę poziomu napięcia prądu przemiennego, co jest niezbędne do efektywnego przesyłu energii elektrycznej na duże odległości oraz do dostosowania napięcia do potrzeb poszczególnych odbiorników. Ich budowa jest stosunkowo prosta w porównaniu do silników czy generatorów, ale wymaga precyzyjnego wykonania, aby zapewnić bezpieczeństwo i wysoką sprawność.

Podstawowe elementy transformatora to rdzeń magnetyczny oraz uzwojenia pierwotne i wtórne. Rdzeń wykonany jest zazwyczaj z cienkich blach stalowych, które są izolowane od siebie, aby zminimalizować straty energii spowodowane prądami wirowymi. Uzwojenia, nawinięte na rdzeniu, wykonane są z drutu miedzianego lub aluminiowego. Stosunek liczby zwojów między uzwojeniem pierwotnym a wtórnym decyduje o tym, czy transformator będzie podwyższał (transformator zwiększający napięcie), czy obniżał (transformator zmniejszający napięcie) poziom napięcia.

Zastosowania transformatorów są wszechobecne. W sieciach elektroenergetycznych pełnią rolę kluczową – na stacjach transformatorowych napięcie jest stopniowo obniżane, aby można je było bezpiecznie przesyłać do domów i fabryk. Znajdują się również w zasilaczach urządzeń elektronicznych, w systemach oświetleniowych, a także w przemyśle, gdzie są wykorzystywane do zasilania pieców indukcyjnych czy spawarek. Bez transformatorów współczesny system dystrybucji energii elektrycznej byłby praktycznie niemożliwy do funkcjonowania.

Współczesne trendy w budowie maszyn elektrycznych dla przemysłu

Współczesne trendy w budowie maszyn elektrycznych dla przemysłu koncentrują się głównie na zwiększeniu efektywności energetycznej, redukcji rozmiarów i masy, a także na poprawie niezawodności i integracji z systemami sterowania. W dobie rosnącej świadomości ekologicznej i konieczności ograniczania zużycia energii, producenci maszyn elektrycznych dążą do tworzenia rozwiązań o jak najwyższej sprawności, co przekłada się na niższe koszty eksploatacji i mniejszy wpływ na środowisko.

Jednym z kluczowych kierunków rozwoju jest zastosowanie magnesów trwałych o wysokiej sile, takich jak neodymowe, w konstrukcji silników. Pozwala to na uzyskanie większej gęstości mocy, czyli mniejszych gabarytów i masy przy zachowaniu lub nawet zwiększeniu mocy wyjściowej. Coraz większą popularność zdobywają również silniki z magnesami trwałymi wbudowanymi w wirnik (IPM – Interior Permanent Magnet), które oferują doskonałą sprawność w szerokim zakresie prędkości obrotowych.

Kolejnym ważnym trendem jest miniaturyzacja. Dzięki zaawansowanym technologiom produkcji, możliwe jest tworzenie coraz mniejszych i lżejszych maszyn elektrycznych, które znajdują zastosowanie w robotyce, automatyce przemysłowej, a także w pojazdach elektrycznych. Rozwój materiałów izolacyjnych i technologii chłodzenia pozwala na pracę tych urządzeń w wyższych temperaturach i przy większych obciążeniach, co dodatkowo zwiększa ich wszechstronność. Warto również wspomnieć o integracji maszyn elektrycznych z nowoczesnymi systemami sterowania, takimi jak falowniki i sterowniki PLC, które umożliwiają precyzyjne zarządzanie ich pracą, optymalizację procesów i diagnostykę.

Konserwacja i diagnostyka maszyn elektrycznych kluczowe dla długowieczności

Konserwacja i diagnostyka maszyn elektrycznych odgrywają nieocenioną rolę w zapewnieniu ich długowieczności, niezawodności i optymalnej wydajności. Regularne przeglądy i czynności serwisowe pozwalają na wczesne wykrywanie potencjalnych problemów, zanim przerodzą się one w poważne awarie, które mogą prowadzić do kosztownych przestojów w produkcji. Zaniedbanie tych aspektów może skutkować skróceniem żywotności urządzenia i znacznymi stratami finansowymi.

Podstawowe czynności konserwacyjne obejmują przede wszystkim czyszczenie maszyn z kurzu i brudu, które mogą prowadzić do przegrzewania się uzwojeń i innych komponentów. Ważne jest również smarowanie łożysk, jeśli są one tego typu, co zapewnia płynną pracę wirnika i zapobiega jego nadmiernemu zużyciu. Należy również regularnie sprawdzać stan połączeń elektrycznych, czy nie są luźne lub skorodowane, co mogłoby powodować iskrzenie i straty energii.

Diagnostyka maszyn elektrycznych wykorzystuje szereg zaawansowanych technik do monitorowania stanu technicznego urządzeń. Należą do nich między innymi:

- Pomiary rezystancji izolacji, które pozwalają ocenić stan izolacji uzwojeń.

- Analiza drgań, która pomaga wykryć nierównowagę wirnika, uszkodzenia łożysk czy problemy z osiowaniem.

- Badanie termowizyjne, umożliwiające identyfikację punktów przegrzewania się elementów maszyny.

- Analiza jakości energii elektrycznej zasilającej maszynę, która może wskazywać na problemy z siecią lub samym urządzeniem.

- Pomiary parametrów elektrycznych, takich jak napięcie, prąd, moc i współczynnik mocy, które pozwalają ocenić obciążenie i sprawność maszyny.

Wdrożenie kompleksowego programu konserwacji prewencyjnej i diagnostyki stanu technicznego znacząco zwiększa bezpieczeństwo pracy, redukuje ryzyko nieprzewidzianych awarii i optymalizuje koszty eksploatacji maszyn elektrycznych, przyczyniając się do ich długoterminowej, bezproblemowej pracy.

Przyszłość budowy maszyn elektrycznych i innowacyjne rozwiązania

Przyszłość budowy maszyn elektrycznych rysuje się w jasnych barwach, napędzana ciągłym postępem technologicznym i rosnącym zapotrzebowaniem na coraz bardziej wydajne i zrównoważone rozwiązania. Jednym z najbardziej obiecujących obszarów jest rozwój maszyn elektrycznych zasilanych energią odnawialną oraz tych, które będą stanowić kluczowy element ekosystemów pojazdów elektrycznych. W tym kontekście, kluczowe staje się zwiększanie gęstości mocy i momentu obrotowego przy jednoczesnej redukcji masy i objętości.

Szczególny nacisk kładziony jest na rozwój silników bezszczotkowych, które oferują wyższą sprawność, dłuższą żywotność i mniejsze wymagania konserwacyjne w porównaniu do tradycyjnych silników szczotkowych. Postęp w dziedzinie materiałoznawstwa, w tym rozwój nowych stopów metali i kompozytów, pozwala na tworzenie lżejszych i bardziej wytrzymałych komponentów, co ma bezpośrednie przełożenie na parametry pracy maszyn. Coraz większą rolę odgrywają również zaawansowane systemy sterowania, oparte na sztucznej inteligencji i uczeniu maszynowym, które umożliwiają precyzyjne zarządzanie pracą maszyn w czasie rzeczywistym, optymalizację ich działania i przewidywanie potencjalnych awarii.

Innowacyjne rozwiązania obejmują również rozwój maszyn elektrycznych o zmiennej geometrii, które mogą dostosowywać swoje parametry pracy do zmieniających się warunków, a także integrację funkcji silnika i generatora w jednym urządzeniu. Badania nad nowymi topologiami obwodów magnetycznych i zaawansowanymi metodami chłodzenia otwierają drzwi do tworzenia jeszcze bardziej kompaktowych i wydajnych maszyn. W perspektywie długoterminowej, można spodziewać się dalszej elektryfikacji wielu sektorów gospodarki, w tym transportu ciężkiego i lotnictwa, co będzie napędzać rozwój i innowacje w budowie maszyn elektrycznych.

„`