Budowa maszyn produkcyjnych to złożony proces, który obejmuje wiele różnych elementów i komponentów. Każda maszyna składa się z podstawowych części, które współpracują ze sobą, aby osiągnąć zamierzony cel produkcyjny. Wśród najważniejszych elementów można wymienić ramę, która stanowi szkielet maszyny i zapewnia jej stabilność oraz wytrzymałość. Kolejnym kluczowym komponentem są napędy, które odpowiadają za ruch poszczególnych części maszyny. Napędy mogą być mechaniczne, elektryczne lub hydrauliczne, w zależności od specyfiki danego urządzenia. Istotnym elementem są także systemy sterowania, które umożliwiają operatorowi kontrolowanie pracy maszyny oraz monitorowanie jej parametrów. Dodatkowo, w budowie maszyn produkcyjnych nie można zapomnieć o systemach bezpieczeństwa, które chronią zarówno operatorów, jak i samą maszynę przed awariami czy uszkodzeniami.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

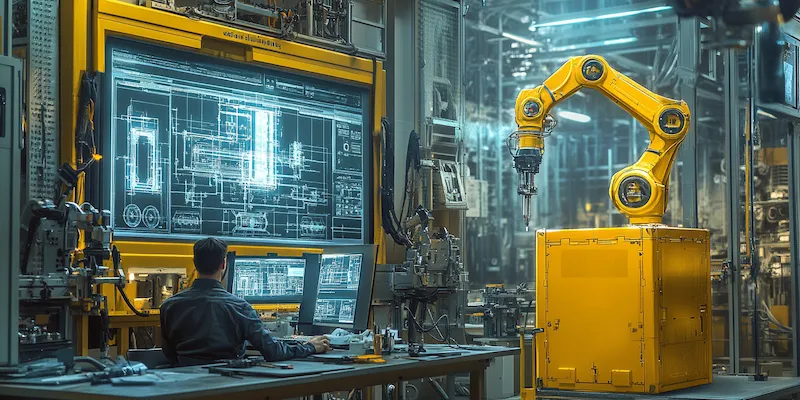

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na zaawansowanych technologiach, które znacznie zwiększają wydajność oraz precyzję produkcji. Jedną z najważniejszych technologii jest automatyzacja, która pozwala na zminimalizowanie udziału człowieka w procesie produkcyjnym. Dzięki zastosowaniu robotów przemysłowych oraz systemów CNC (Computer Numerical Control) możliwe jest osiągnięcie wysokiej powtarzalności oraz dokładności w obróbce materiałów. Ponadto, coraz częściej wykorzystuje się technologie druku 3D do tworzenia prototypów oraz części zamiennych, co znacznie przyspiesza proces projektowania i wdrażania nowych rozwiązań. W kontekście budowy maszyn produkcyjnych warto również wspomnieć o systemach informatycznych, które umożliwiają zarządzanie danymi produkcyjnymi oraz analizę efektywności pracy maszyn.

Jakie są zalety nowoczesnych maszyn produkcyjnych

Nowoczesne maszyny produkcyjne oferują szereg zalet, które przyczyniają się do zwiększenia efektywności oraz rentowności przedsiębiorstw. Przede wszystkim charakteryzują się one wysoką wydajnością, co pozwala na realizację większej liczby zleceń w krótszym czasie. Dzięki zastosowaniu zaawansowanych technologii automatyzacji oraz robotyzacji możliwe jest zredukowanie kosztów pracy oraz minimalizacja błędów ludzkich. Nowoczesne maszyny często wyposażone są w inteligentne systemy monitorowania i diagnostyki, które pozwalają na bieżąco śledzić stan techniczny urządzenia oraz przewidywać potencjalne awarie. To z kolei przekłada się na mniejsze przestoje i oszczędności związane z kosztami napraw. Kolejną zaletą jest elastyczność nowoczesnych maszyn, które mogą być łatwo dostosowywane do zmieniających się potrzeb rynku oraz specyfiki produkcji.

Jakie są wyzwania związane z budową maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na cały proces projektowania i wdrażania nowych urządzeń. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się technologii oraz wymagań rynku. Przemysł 4.0 stawia przed producentami nowe oczekiwania dotyczące automatyzacji i cyfryzacji procesów produkcyjnych, co wymaga ciągłego inwestowania w nowoczesne rozwiązania technologiczne. Kolejnym wyzwaniem jest zapewnienie odpowiedniej jakości materiałów używanych do budowy maszyn, co ma kluczowe znaczenie dla ich trwałości i niezawodności. W obliczu rosnącej konkurencji na rynku producenci muszą także dbać o optymalizację kosztów produkcji oraz zwiększenie efektywności energetycznej swoich urządzeń. Dodatkowo, nie można zapominać o aspektach związanych z ochroną środowiska oraz zgodnością z regulacjami prawnymi dotyczącymi emisji i recyklingu materiałów.

Jakie są kluczowe etapy w procesie budowy maszyn produkcyjnych

Proces budowy maszyn produkcyjnych składa się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane, aby osiągnąć zamierzony efekt. Pierwszym krokiem jest faza projektowania, w której inżynierowie i projektanci opracowują koncepcję maszyny, uwzględniając jej funkcjonalność, wydajność oraz wymagania techniczne. W tej fazie często korzysta się z oprogramowania CAD (Computer-Aided Design), które umożliwia tworzenie szczegółowych modeli 3D oraz symulacji działania maszyny. Następnie przechodzi się do etapu prototypowania, gdzie tworzony jest pierwszy model maszyny, który pozwala na przetestowanie jej działania i identyfikację ewentualnych problemów. Po pomyślnym zakończeniu testów prototypu następuje faza produkcji, w której maszyna jest wytwarzana na dużą skalę. W tym etapie kluczowe jest zapewnienie odpowiedniej jakości materiałów oraz precyzyjnego wykonania wszystkich komponentów.

Jakie są trendy w rozwoju budowy maszyn produkcyjnych

W ostatnich latach można zaobserwować kilka istotnych trendów w rozwoju budowy maszyn produkcyjnych, które mają znaczący wpływ na przyszłość przemysłu. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. Wprowadzenie robotów przemysłowych oraz systemów sztucznej inteligencji umożliwia nie tylko automatyzację rutynowych zadań, ale także podejmowanie decyzji na podstawie analizy danych w czasie rzeczywistym. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która pozwala na łączenie maszyn w sieci oraz zbieranie danych dotyczących ich pracy. Dzięki temu możliwe jest monitorowanie stanu technicznego urządzeń oraz przewidywanie awarii jeszcze przed ich wystąpieniem. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju i ekologicznych rozwiązań w budowie maszyn produkcyjnych. Producenci coraz częściej poszukują materiałów przyjaznych dla środowiska oraz wdrażają technologie zmniejszające zużycie energii i emisję gazów cieplarnianych.

Jakie umiejętności są potrzebne do pracy w budowie maszyn produkcyjnych

Praca w budowie maszyn produkcyjnych wymaga od pracowników szeregu umiejętności i kompetencji, które są niezbędne do efektywnego wykonywania obowiązków zawodowych. Kluczową umiejętnością jest znajomość technologii inżynieryjnej oraz zasad mechaniki, co pozwala na zrozumienie działania maszyn i ich komponentów. Inżynierowie zajmujący się projektowaniem maszyn powinni posiadać umiejętności obsługi oprogramowania CAD oraz programowania systemów CNC, co umożliwia im tworzenie precyzyjnych modeli i schematów technicznych. Dodatkowo, ważna jest umiejętność analizy danych oraz rozwiązywania problemów, ponieważ często trzeba podejmować decyzje na podstawie wyników testów czy analizy wydajności maszyny. W kontekście pracy zespołowej istotne są także umiejętności interpersonalne, które pozwalają na efektywną komunikację z innymi członkami zespołu oraz współpracę z różnymi działami firmy.

Jakie są zastosowania maszyn produkcyjnych w różnych branżach

Maszyny produkcyjne znajdują zastosowanie w wielu różnych branżach przemysłowych, co sprawia, że ich rola jest niezwykle istotna dla gospodarki. W przemyśle motoryzacyjnym maszyny służą do montażu pojazdów oraz obróbki części metalowych, co pozwala na osiągnięcie wysokiej wydajności i precyzji produkcji. W branży spożywczej maszyny wykorzystywane są do pakowania, sortowania oraz przetwarzania żywności, co zapewnia bezpieczeństwo i jakość produktów. Przemysł elektroniczny korzysta z zaawansowanych technologii automatyzacji do montażu podzespołów elektronicznych oraz testowania ich funkcjonalności. W sektorze tekstylnym maszyny służą do szycia, tkania oraz obróbki materiałów włókienniczych. Dodatkowo, w przemyśle chemicznym maszyny wykorzystywane są do mieszania surowców oraz produkcji różnorodnych substancji chemicznych.

Jakie są koszty związane z budową maszyn produkcyjnych

Koszty związane z budową maszyn produkcyjnych mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, rodzaj użytych materiałów czy technologie zastosowane podczas produkcji. Na początku procesu należy uwzględnić koszty projektowania i prototypowania, które mogą obejmować wynagrodzenia dla inżynierów oraz zakup niezbędnego oprogramowania i narzędzi. Następnie pojawiają się koszty związane z zakupem materiałów do budowy maszyny, które mogą się różnić w zależności od jakości i rodzaju surowców. Kolejnym istotnym elementem kosztowym są wydatki związane z samą produkcją urządzenia, takie jak wynagrodzenia pracowników linii montażowej czy koszty energii potrzebnej do działania maszyn wykorzystywanych podczas procesu wytwarzania. Po zakończeniu budowy należy również uwzględnić koszty związane z uruchomieniem maszyny oraz szkoleniem personelu obsługującego urządzenie.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się bardzo obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych poprzez wdrażanie robotyzacji i sztucznej inteligencji. To pozwoli na jeszcze większą efektywność pracy oraz minimalizację błędów ludzkich. Równocześnie rozwijać się będą technologie IoT, co umożliwi lepsze monitorowanie stanu maszyn oraz optymalizację procesów dzięki analizie danych w czasie rzeczywistym. Zrównoważony rozwój stanie się kolejnym istotnym aspektem w budowie maszyn produkcyjnych; producenci będą dążyć do tworzenia bardziej ekologicznych urządzeń oraz wykorzystywania odnawialnych źródeł energii w procesach produkcji. Warto również zauważyć rosnącą rolę personalizacji produktów; dzięki nowoczesnym technologiom możliwe będzie dostosowanie maszyn do indywidualnych potrzeb klientów bez znacznego zwiększenia kosztów produkcji.