Budowa prototypów maszyn to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowym etapem jest faza planowania, w której inżynierowie i projektanci muszą dokładnie określić cele, jakie ma spełniać prototyp. W tym kroku istotne jest zrozumienie potrzeb użytkowników oraz specyfikacji technicznych, które będą miały wpływ na ostateczny kształt maszyny. Kolejnym ważnym elementem jest tworzenie rysunków technicznych oraz modeli 3D, które pomogą zwizualizować projekt i zidentyfikować potencjalne problemy jeszcze przed rozpoczęciem budowy. Po zatwierdzeniu projektu następuje faza produkcji, w której wykorzystuje się różnorodne materiały i technologie, aby stworzyć fizyczny model maszyny. W tej części procesu często pojawiają się nieprzewidziane trudności, które wymagają elastyczności oraz umiejętności szybkiego podejmowania decyzji.

Jakie technologie są wykorzystywane w budowie prototypów maszyn

W dzisiejszych czasach budowa prototypów maszyn korzysta z zaawansowanych technologii, które znacząco przyspieszają proces projektowania i produkcji. Jednym z najważniejszych narzędzi jest druk 3D, który umożliwia szybkie wytwarzanie modeli o skomplikowanej geometrii. Dzięki tej technologii inżynierowie mogą szybko przetestować różne koncepcje i wprowadzać zmiany w projektach bez konieczności dużych nakładów finansowych na tradycyjne metody produkcji. Innym istotnym elementem są symulacje komputerowe, które pozwalają na analizę zachowania maszyny w różnych warunkach operacyjnych jeszcze przed jej fizycznym zbudowaniem. Umożliwia to identyfikację potencjalnych problemów oraz optymalizację konstrukcji. Warto również wspomnieć o zastosowaniu technologii CNC (Computer Numerical Control), która zapewnia precyzyjne cięcie i obróbkę materiałów, co jest kluczowe dla uzyskania wysokiej jakości komponentów.

Jakie są najczęstsze wyzwania podczas budowy prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na sukces całego projektu. Jednym z najczęstszych problemów jest ograniczony budżet, który może zmusić zespoły do podejmowania trudnych decyzji dotyczących wyboru materiałów czy technologii produkcji. Często zdarza się również, że terminy realizacji są napięte, co może prowadzić do pośpiechu i błędów w wykonaniu. Kolejnym wyzwaniem jest konieczność współpracy między różnymi działami firmy, takimi jak inżynieria, marketing czy produkcja. Każdy z tych zespołów ma swoje cele i priorytety, co może prowadzić do konfliktów interesów. Dodatkowo zmieniające się wymagania rynku oraz oczekiwania klientów mogą wymuszać modyfikacje w trakcie budowy prototypu, co zwiększa ryzyko opóźnień i dodatkowych kosztów.

Jakie korzyści płyną z budowy prototypów maszyn

Budowa prototypów maszyn niesie ze sobą szereg korzyści, które mogą znacząco wpłynąć na efektywność procesu projektowania oraz późniejszej produkcji. Przede wszystkim pozwala na zweryfikowanie założeń projektowych jeszcze przed rozpoczęciem masowej produkcji. Dzięki temu można uniknąć kosztownych błędów oraz dostosować produkt do rzeczywistych potrzeb użytkowników. Prototypy umożliwiają także przeprowadzenie testów funkcjonalnych oraz oceny wydajności maszyny w praktycznych warunkach. To daje możliwość identyfikacji słabych punktów konstrukcji i ich poprawy przed wdrożeniem do produkcji seryjnej. Ponadto budowa prototypu sprzyja innowacjom – dzięki eksperymentowaniu z nowymi rozwiązaniami technologicznymi inżynierowie mogą opracować bardziej efektywne i konkurencyjne produkty.

Jakie materiały są najczęściej używane w budowie prototypów maszyn

Wybór odpowiednich materiałów do budowy prototypów maszyn jest kluczowym elementem, który wpływa na ich funkcjonalność oraz trwałość. W zależności od przeznaczenia maszyny, inżynierowie mogą sięgać po różnorodne materiały, które charakteryzują się różnymi właściwościami. Najczęściej wykorzystywanymi materiałami są metale, takie jak stal czy aluminium, które zapewniają wysoką wytrzymałość oraz odporność na uszkodzenia mechaniczne. Stal jest często wybierana ze względu na swoją twardość i trwałość, natomiast aluminium jest lżejsze i łatwiejsze w obróbce, co czyni je idealnym wyborem dla prototypów wymagających mobilności. W przypadku komponentów, które muszą być odporne na korozję lub działanie chemikaliów, stosuje się materiały kompozytowe oraz tworzywa sztuczne. Tworzywa sztuczne, takie jak ABS czy nylon, są popularne ze względu na swoją elastyczność oraz łatwość formowania. W ostatnich latach coraz większą popularnością cieszą się także materiały biodegradowalne oraz ekologiczne, które wpisują się w trend zrównoważonego rozwoju i ochrony środowiska.

Jakie są najlepsze praktyki w procesie budowy prototypów maszyn

W procesie budowy prototypów maszyn istnieje wiele najlepszych praktyk, które mogą pomóc zespołom inżynieryjnym w osiągnięciu lepszych rezultatów. Przede wszystkim kluczowe jest dokładne planowanie projektu oraz ustalenie jasnych celów i terminów. Dobrze zdefiniowane etapy pracy pozwalają na monitorowanie postępów i identyfikację ewentualnych problemów na wczesnym etapie. Kolejną istotną praktyką jest regularna komunikacja między członkami zespołu oraz innymi działami firmy. Dzięki otwartemu dialogowi można szybko rozwiązywać pojawiające się trudności oraz dzielić się pomysłami na ulepszenia. Warto również korzystać z narzędzi do zarządzania projektami, które umożliwiają śledzenie postępów oraz organizację pracy w sposób bardziej efektywny. Testowanie prototypu powinno odbywać się etapowo; każda zmiana w konstrukcji powinna być dokładnie analizowana i testowana przed dalszymi modyfikacjami. Ostatecznie ważne jest dokumentowanie wszystkich etapów procesu budowy, co ułatwia późniejsze analizy oraz wprowadzanie poprawek w przyszłych projektach.

Jakie są różnice między prototypem a produktem finalnym maszyny

Prototyp i produkt finalny maszyny różnią się pod wieloma względami, a zrozumienie tych różnic jest kluczowe dla skutecznego procesu projektowania. Prototyp to zazwyczaj wersja robocza maszyny, która ma na celu przetestowanie koncepcji oraz funkcjonalności przed rozpoczęciem produkcji seryjnej. W przeciwieństwie do produktu finalnego, prototyp może mieć niedoskonałości i nie spełniać wszystkich wymagań technicznych lub estetycznych. Jego głównym celem jest identyfikacja problemów oraz testowanie różnych rozwiązań technologicznych. Z kolei produkt finalny to wersja gotowa do sprzedaży, która została poddana szczegółowym testom i spełnia wszystkie normy jakościowe oraz regulacyjne. W procesie przechodzenia od prototypu do produktu finalnego często zachodzi wiele zmian; mogą one dotyczyć zarówno konstrukcji mechanicznej, jak i zastosowanych materiałów czy technologii produkcji. Ponadto produkt finalny musi być dostosowany do potrzeb rynku oraz oczekiwań klientów, co może prowadzić do dalszych modyfikacji nawet po zakończeniu fazy prototypowania.

Jakie są przykłady zastosowań prototypów maszyn w różnych branżach

Prototypy maszyn mają szerokie zastosowanie w różnych branżach przemysłowych, co pokazuje ich uniwersalność oraz znaczenie w procesie innowacji. W przemyśle motoryzacyjnym prototypy są wykorzystywane do testowania nowych modeli samochodów przed ich wdrożeniem na rynek; inżynierowie sprawdzają nie tylko aspekty techniczne, ale także komfort i bezpieczeństwo użytkowników. W branży lotniczej prototypy samolotów przechodzą skomplikowane testy aerodynamiczne oraz strukturalne, co pozwala na zapewnienie najwyższych standardów bezpieczeństwa. W sektorze medycznym prototypy urządzeń diagnostycznych czy terapeutycznych są kluczowe dla oceny ich skuteczności przed rozpoczęciem produkcji seryjnej; dzięki nim można także dostosować sprzęt do specyficznych potrzeb pacjentów. Prototypy znajdują również zastosowanie w branży elektronicznej, gdzie testuje się nowe rozwiązania technologiczne przed ich wdrożeniem do masowej produkcji.

Jakie umiejętności są niezbędne przy budowie prototypów maszyn

Budowa prototypów maszyn wymaga od zespołów inżynieryjnych posiadania szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest wiedza z zakresu inżynierii mechanicznej lub pokrewnych dziedzin; inżynierowie muszą znać zasady projektowania maszyn oraz umieć posługiwać się narzędziami CAD (Computer-Aided Design) do tworzenia rysunków technicznych i modeli 3D. Umiejętność analizy danych oraz przeprowadzania symulacji komputerowych jest również niezwykle cenna; pozwala to na przewidywanie zachowań maszyny w różnych warunkach operacyjnych. Oprócz umiejętności technicznych ważne są także kompetencje miękkie; zdolność do pracy zespołowej oraz efektywnej komunikacji z innymi działami firmy jest kluczowa dla sukcesu projektu. Inżynierowie muszą być również otwarci na krytykę i gotowi do wprowadzania poprawek na podstawie wyników testów prototypu. Kreatywność i zdolność do myślenia analitycznego pomagają w rozwiązywaniu problemów oraz opracowywaniu innowacyjnych rozwiązań technologicznych.

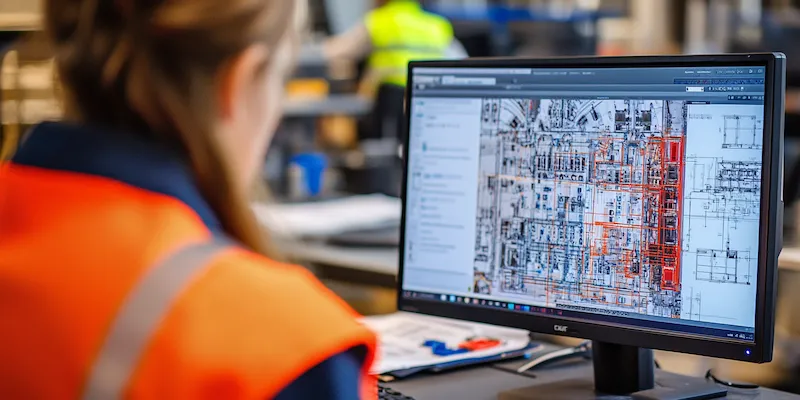

Jakie narzędzia wspomagają proces budowy prototypów maszyn

W procesie budowy prototypów maszyn wykorzystuje się szereg narzędzi i technologii, które wspierają inżynierów na różnych etapach projektu. Do najważniejszych narzędzi należy oprogramowanie CAD (Computer-Aided Design), które umożliwia tworzenie precyzyjnych rysunków technicznych oraz modeli 3D maszyny. Dzięki temu inżynierowie mogą wizualizować swoje pomysły i łatwo wprowadzać zmiany w projekcie przed przystąpieniem do produkcji fizycznego modelu. Kolejnym istotnym narzędziem są programy do symulacji komputerowych, które pozwalają na analizę zachowania maszyny pod różnymi obciążeniami czy warunkami operacyjnymi; to umożliwia identyfikację potencjalnych problemów jeszcze przed rozpoczęciem budowy prototypu. Drukarki 3D stały się nieodłącznym elementem procesu prototypowania; umożliwiają szybkie tworzenie modeli fizycznych z różnych materiałów, co pozwala na szybkie testowanie koncepcji i wprowadzanie poprawek. Narzędzia CNC (Computer Numerical Control) zapewniają precyzyjne cięcie i obróbkę materiałów, co jest kluczowe dla uzyskania wysokiej jakości komponentów maszyny.