Budowa maszyn CNC, czyli komputerowo sterowanych narzędzi, opiera się na kilku kluczowych elementach, które współpracują ze sobą, aby zapewnić precyzyjne i efektywne wykonanie zadań obróbczych. Na początku warto zwrócić uwagę na ramę maszyny, która stanowi szkielet i zapewnia stabilność całej konstrukcji. Wykonana zazwyczaj z materiałów o wysokiej sztywności, takich jak stal czy aluminium, rama musi być odpowiednio zaprojektowana, aby zminimalizować drgania podczas pracy. Kolejnym istotnym elementem jest system napędowy, który może być realizowany za pomocą silników krokowych lub serwomotorów. Te komponenty odpowiadają za ruch wzdłuż osi X, Y i Z, co pozwala na precyzyjne pozycjonowanie narzędzia roboczego. Nie można zapomnieć o układzie sterowania, który interpretuje dane z programu CAD/CAM i przekształca je w sygnały sterujące dla silników. Ostatnim kluczowym elementem jest narzędzie skrawające, które wykonuje właściwą obróbkę materiału. W zależności od zastosowania, może to być frez, wiertło lub inny rodzaj narzędzia.

Jakie są zalety stosowania maszyn CNC w produkcji

Stosowanie maszyn CNC w produkcji przynosi szereg korzyści, które znacząco wpływają na efektywność procesów wytwórczych. Przede wszystkim, maszyny te charakteryzują się wysoką precyzją wykonania, co pozwala na osiągnięcie bardzo małych tolerancji wymiarowych. Dzięki temu produkty są bardziej jednorodne i spełniają rygorystyczne normy jakościowe. Kolejną zaletą jest automatyzacja procesów obróbczych, co przekłada się na zwiększenie wydajności produkcji oraz zmniejszenie ryzyka błędów ludzkich. Maszyny CNC mogą pracować przez długie godziny bez przerwy, co pozwala na optymalizację czasu pracy i redukcję kosztów produkcji. Dodatkowo, dzięki możliwości programowania różnych operacji obróbczych w jednym cyklu pracy, maszyny te umożliwiają elastyczność w produkcji małych serii oraz prototypów. Umożliwia to szybkie dostosowanie się do zmieniających się potrzeb rynku oraz indywidualnych wymagań klientów.

Jakie materiały można obrabiać za pomocą maszyn CNC

Maszyny CNC są niezwykle wszechstronne i mogą obrabiać szeroki zakres materiałów, co czyni je idealnym rozwiązaniem dla różnych branż przemysłowych. Wśród najczęściej obrabianych materiałów znajdują się metale takie jak stal nierdzewna, aluminium oraz mosiądz. Dzięki odpowiednim narzędziom skrawającym oraz parametrom obróbczych możliwe jest uzyskanie precyzyjnych kształtów i wymiarów nawet w przypadku twardych stopów metali. Oprócz metali, maszyny CNC doskonale radzą sobie także z tworzywami sztucznymi, takimi jak PVC czy poliwęglan. Obróbka tych materiałów jest często wykorzystywana w przemyśle elektronicznym oraz motoryzacyjnym do produkcji różnorodnych komponentów. Ponadto maszyny te mogą być używane do obróbki drewna oraz kompozytów, co sprawia, że są popularne w branży meblarskiej oraz budowlanej. Dzięki zastosowaniu odpowiednich narzędzi i technologii możliwe jest osiągnięcie wysokiej jakości wykończenia powierzchni oraz skomplikowanych detali.

Jakie są najnowsze trendy w technologii maszyn CNC

W ostatnich latach technologia maszyn CNC dynamicznie się rozwija, a nowe trendy mają na celu zwiększenie efektywności produkcji oraz poprawę jakości obróbki. Jednym z najważniejszych kierunków rozwoju jest integracja sztucznej inteligencji oraz uczenia maszynowego z systemami sterującymi maszynami CNC. Dzięki tym technologiom możliwe jest automatyczne dostosowywanie parametrów obróbczych do zmieniających się warunków pracy oraz optymalizacja procesów produkcyjnych. Kolejnym trendem jest rozwój technologii druku 3D jako uzupełnienia tradycyjnej obróbki CNC. Połączenie tych dwóch metod pozwala na szybsze prototypowanie oraz tworzenie bardziej skomplikowanych geometriach niż kiedykolwiek wcześniej. Również rosnące zainteresowanie ekologicznymi rozwiązaniami prowadzi do poszukiwania bardziej energooszczędnych maszyn oraz materiałów przyjaznych dla środowiska. Warto również zauważyć wzrost znaczenia automatyzacji procesów za pomocą robotyzacji i systemów transportowych wewnętrznych, co pozwala na jeszcze większą efektywność linii produkcyjnych.

Jakie są podstawowe różnice między maszynami CNC a tradycyjnymi metodami obróbczy

Maszyny CNC w porównaniu do tradycyjnych metod obróbczych oferują szereg istotnych różnic, które wpływają na sposób produkcji oraz jakość finalnych wyrobów. Przede wszystkim, maszyny CNC charakteryzują się automatyzacją procesów, co oznacza, że większość operacji jest wykonywana bez udziału człowieka. W tradycyjnych metodach obróbczych operatorzy muszą ręcznie kontrolować narzędzia i dostosowywać parametry pracy, co zwiększa ryzyko błędów oraz wpływa na czas realizacji zleceń. Kolejną różnicą jest precyzja wykonania. Maszyny CNC są w stanie osiągnąć znacznie mniejsze tolerancje wymiarowe niż tradycyjne metody, co przekłada się na wyższą jakość produktów. Dodatkowo, maszyny CNC mogą wykonywać skomplikowane kształty i detale, które byłyby trudne lub wręcz niemożliwe do uzyskania przy użyciu tradycyjnych narzędzi. Warto również zwrócić uwagę na elastyczność produkcji. Dzięki możliwości programowania różnych operacji w jednym cyklu pracy, maszyny CNC mogą szybko dostosować się do zmieniających się potrzeb rynku oraz indywidualnych wymagań klientów. W przeciwieństwie do tego, tradycyjne metody często wymagają długotrwałych przestojów na przestrojenie maszyn lub wymianę narzędzi.

Jakie są najczęstsze zastosowania maszyn CNC w przemyśle

Maszyny CNC znajdują szerokie zastosowanie w różnych sektorach przemysłu, co wynika z ich wszechstronności i precyzji działania. W przemyśle metalowym maszyny te są wykorzystywane do obróbki stali, aluminium oraz innych stopów metali, gdzie wykonuje się elementy konstrukcyjne, części maszyn oraz narzędzia. Dzięki wysokiej precyzji obróbki możliwe jest uzyskanie detali o skomplikowanych kształtach oraz małych tolerancjach wymiarowych. W branży motoryzacyjnej maszyny CNC odgrywają kluczową rolę w produkcji komponentów silników, układów hamulcowych oraz innych istotnych elementów pojazdów. W przemyśle lotniczym i kosmicznym wymagania dotyczące jakości i precyzji są jeszcze bardziej rygorystyczne, dlatego maszyny CNC są niezbędne do produkcji części samolotów oraz statków kosmicznych. Oprócz tego, maszyny CNC znajdują zastosowanie w branży meblarskiej do obróbki drewna oraz materiałów kompozytowych, gdzie pozwalają na tworzenie unikalnych projektów mebli i dekoracji wnętrz. Również w przemyśle elektronicznym maszyny te są wykorzystywane do produkcji płytek drukowanych oraz obudów urządzeń elektronicznych.

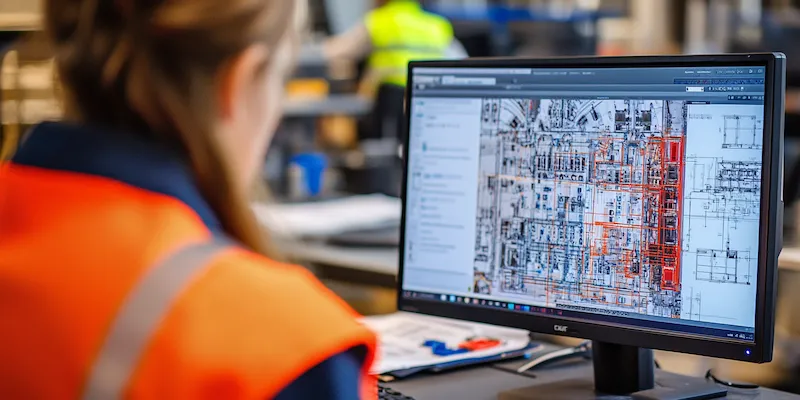

Jakie umiejętności są potrzebne do obsługi maszyn CNC

Obsługa maszyn CNC wymaga od operatorów szeregu umiejętności oraz wiedzy technicznej, aby zapewnić prawidłowe działanie urządzeń oraz wysoką jakość produkcji. Przede wszystkim kluczowa jest znajomość programowania maszyn CNC, co obejmuje umiejętność posługiwania się językiem G-code oraz oprogramowaniem CAD/CAM. Operatorzy muszą być w stanie interpretować rysunki techniczne oraz schematy obróbcze, aby prawidłowo zaprogramować maszynę do wykonania określonych zadań. Kolejną ważną umiejętnością jest zdolność do przeprowadzania bieżącej konserwacji maszyn oraz diagnozowania ewentualnych usterek. Wiedza na temat budowy i działania poszczególnych komponentów maszyny pozwala na szybką identyfikację problemów i ich rozwiązanie. Operatorzy powinni również posiadać umiejętności związane z pomiarami i kontrolą jakości, aby móc ocenić dokładność wykonanych detali oraz dostosować parametry obróbcze w razie potrzeby. Dodatkowo, umiejętności związane z pracą zespołową i komunikacją są istotne, ponieważ często operatorzy współpracują z innymi specjalistami w celu optymalizacji procesów produkcyjnych.

Jakie są koszty zakupu i eksploatacji maszyn CNC

Koszt zakupu maszyn CNC może być znaczący i zależy od wielu czynników, takich jak typ maszyny, jej rozmiar oraz zaawansowanie technologiczne. Na rynku dostępne są zarówno proste modele przeznaczone dla małych warsztatów rzemieślniczych, jak i zaawansowane centra obróbcze stosowane w dużych zakładach przemysłowych. Ceny mogą zaczynać się od kilku tysięcy złotych za podstawowe urządzenia do nawet kilku milionów złotych za kompleksowe systemy z pełną automatyzacją. Oprócz kosztu zakupu należy również uwzględnić wydatki związane z eksploatacją maszyn CNC. Koszty te obejmują konserwację urządzeń, zakup narzędzi skrawających oraz materiałów eksploatacyjnych, a także wydatki na energię elektryczną potrzebną do ich działania. Ważnym aspektem jest również szkolenie pracowników obsługujących maszyny, co wiąże się z dodatkowymi kosztami inwestycji w rozwój kadry. Jednakże warto zauważyć, że inwestycja w maszyny CNC może przynieść znaczne oszczędności w dłuższej perspektywie czasowej dzięki zwiększonej wydajności produkcji oraz redukcji kosztów błędów ludzkich.

Jakie są wyzwania związane z użytkowaniem maszyn CNC

Użytkowanie maszyn CNC wiąże się z wieloma wyzwaniami, które mogą wpływać na efektywność produkcji oraz jakość finalnych wyrobów. Jednym z głównych problemów jest konieczność regularnego serwisowania i konserwacji urządzeń. Maszyny te składają się z wielu precyzyjnych komponentów mechanicznych i elektronicznych, które mogą ulegać zużyciu lub awariom w wyniku intensywnej eksploatacji. Dlatego ważne jest wdrożenie odpowiednich procedur konserwacyjnych oraz monitorowanie stanu technicznego maszyn. Kolejnym wyzwaniem jest konieczność ciągłego doskonalenia umiejętności pracowników obsługujących maszyny CNC. Szybki rozwój technologii wymaga od operatorów aktualizacji wiedzy na temat nowych funkcji oprogramowania czy innowacyjnych narzędzi skrawających. Ponadto zmieniające się wymagania rynkowe mogą prowadzić do potrzeby dostosowania procesów produkcyjnych do nowych standardów jakości czy specyfikacji technicznych klientów. Należy również pamiętać o bezpieczeństwie pracy operatorów maszyn CNC; niewłaściwe użytkowanie lub brak odpowiednich zabezpieczeń może prowadzić do poważnych wypadków w miejscu pracy.

Jakie przyszłościowe technologie mogą wpłynąć na rozwój maszyn CNC

W przyszłości rozwój technologii związanych z maszynami CNC będzie miał ogromny wpływ na sposób ich użytkowania oraz efektywność procesów produkcyjnych. Jednym z najbardziej obiecujących kierunków rozwoju jest integracja Internetu Rzeczy (IoT) z systemami sterującymi maszynami CNC. Dzięki temu możliwe będzie zbieranie danych dotyczących pracy urządzeń w czasie rzeczywistym oraz ich analiza w celu optymalizacji procesów produkcyjnych i przewidywania awarii przed ich wystąpieniem.