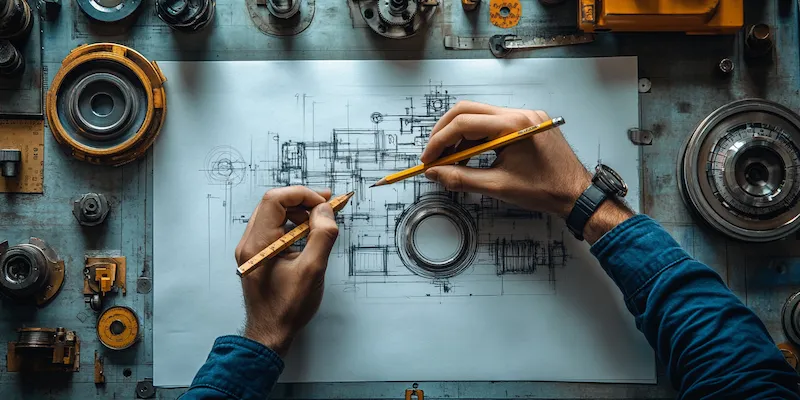

Projektowanie i budowa maszyn to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowe etapy tego procesu obejmują analizę potrzeb, koncepcję, projektowanie wstępne oraz szczegółowe, a także prototypowanie i testowanie. Na początku ważne jest zrozumienie wymagań klienta oraz specyfiki zastosowania maszyny. To pozwala na stworzenie koncepcji, która będzie odpowiadała na konkretne potrzeby. Następnie inżynierowie przystępują do projektowania wstępnego, gdzie tworzą ogólny zarys maszyny, uwzględniając jej funkcjonalność oraz ergonomię. Po zatwierdzeniu wstępnego projektu następuje faza szczegółowego projektowania, gdzie opracowywane są wszystkie elementy konstrukcyjne oraz technologiczne. W tym etapie istotne jest również dobieranie odpowiednich materiałów oraz technologii produkcji. Po zakończeniu projektowania następuje etap prototypowania, w którym powstaje pierwsza wersja maszyny.

Jakie technologie są wykorzystywane w budowie maszyn

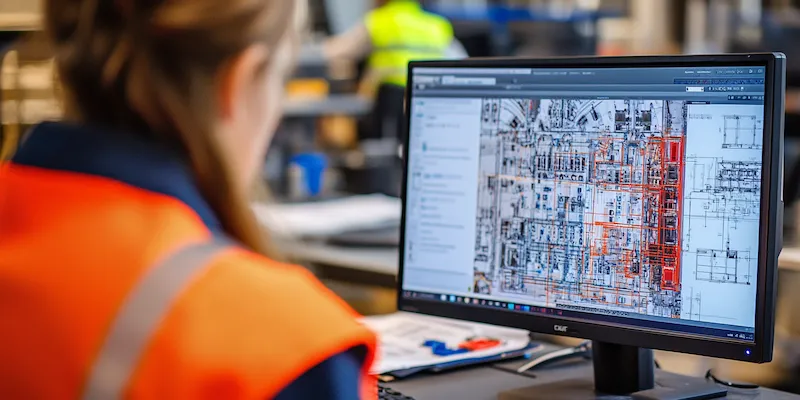

W procesie budowy maszyn wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na jakość oraz efektywność produkcji. Do najpopularniejszych należy obróbka skrawaniem, która pozwala na precyzyjne formowanie elementów metalowych. W ostatnich latach coraz większą popularność zdobywa także technologia druku 3D, która umożliwia szybkie prototypowanie oraz produkcję skomplikowanych kształtów bez konieczności używania tradycyjnych narzędzi. Kolejnym istotnym aspektem jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Wykorzystanie robotów przemysłowych w montażu maszyn staje się standardem w nowoczesnych zakładach produkcyjnych. Dodatkowo, technologie CAD i CAM są niezbędne do projektowania i programowania maszyn, co umożliwia precyzyjne odwzorowanie zamysłów inżynierskich w rzeczywistości.

Jakie są najczęstsze wyzwania w projektowaniu maszyn

Projektowanie i budowa maszyn wiążą się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z najczęstszych problemów jest konieczność dostosowania projektu do zmieniających się norm i przepisów dotyczących bezpieczeństwa oraz ochrony środowiska. W miarę jak technologia się rozwija, wymagania te stają się coraz bardziej rygorystyczne, co wymusza na projektantach ciągłe aktualizacje swoich rozwiązań. Kolejnym wyzwaniem jest zarządzanie kosztami produkcji. Inżynierowie muszą znaleźć równowagę między jakością a ceną materiałów oraz technologii, aby zapewnić konkurencyjność produktu na rynku. Problemy mogą również wynikać z ograniczeń czasowych – terminy realizacji projektów często są napięte, co może prowadzić do pośpiechu i błędów w projekcie. Dodatkowo, współpraca między różnymi działami firmy może być utrudniona przez różnice w podejściu do problemów czy komunikacji.

Jakie umiejętności są niezbędne dla inżynierów maszyn

Inżynierowie zajmujący się projektowaniem i budową maszyn muszą posiadać szereg umiejętności technicznych oraz interpersonalnych, które pozwolą im skutecznie wykonywać swoje zadania. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Umiejętność posługiwania się oprogramowaniem CAD jest kluczowa dla tworzenia precyzyjnych rysunków technicznych oraz modeli 3D. Dodatkowo inżynierowie powinni być zaznajomieni z metodami analizy wytrzymałościowej oraz symulacji komputerowych, co pozwala na przewidywanie zachowań konstrukcji pod wpływem różnych obciążeń. Ważne są także umiejętności analityczne i rozwiązywania problemów – inżynierowie często muszą podejmować decyzje oparte na danych i analizach statystycznych. Kompetencje interpersonalne są równie istotne; zdolność do pracy w zespole oraz efektywnej komunikacji z innymi specjalistami wpływa na sukces całego projektu.

Jakie są najnowsze trendy w projektowaniu maszyn

W ostatnich latach projektowanie i budowa maszyn uległy znacznym zmianom, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest zrównoważony rozwój, który staje się kluczowym elementem w procesie projektowania. Inżynierowie coraz częściej poszukują materiałów ekologicznych oraz technologii, które minimalizują wpływ na środowisko. Wykorzystanie odnawialnych źródeł energii w maszynach, takich jak panele słoneczne czy turbiny wiatrowe, staje się standardem. Kolejnym istotnym trendem jest automatyzacja i robotyzacja procesów produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie sztucznej inteligencji do systemów sterowania maszynami umożliwia ich samodzielne uczenie się i optymalizację pracy. Warto również zwrócić uwagę na rozwój Internetu Rzeczy (IoT), który pozwala na zdalne monitorowanie i zarządzanie maszynami, co zwiększa efektywność ich użytkowania.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn

Bezpieczeństwo w projektowaniu i budowie maszyn to jeden z najważniejszych aspektów, który musi być uwzględniony na każdym etapie procesu. Inżynierowie muszą przestrzegać rygorystycznych norm i przepisów dotyczących bezpieczeństwa, aby zapewnić ochronę zarówno operatorów, jak i osób znajdujących się w pobliżu maszyny. Kluczowym elementem jest przeprowadzanie analizy ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. Na podstawie tej analizy można wprowadzać odpowiednie środki ochrony, takie jak osłony, czujniki bezpieczeństwa czy systemy awaryjnego zatrzymania. Dodatkowo istotne jest szkolenie operatorów oraz personelu serwisowego w zakresie bezpiecznej obsługi maszyn. Regularne przeglądy techniczne oraz konserwacja urządzeń również mają kluczowe znaczenie dla utrzymania wysokiego poziomu bezpieczeństwa.

Jakie są różnice między projektowaniem a budową maszyn

Projektowanie i budowa maszyn to dwa odrębne, ale ściśle ze sobą powiązane procesy. Projektowanie to etap koncepcyjny, który polega na opracowywaniu idei oraz rozwiązań technicznych dla nowej maszyny. Inżynierowie zajmujący się tym etapem muszą uwzględniać wiele czynników, takich jak funkcjonalność, ergonomia czy estetyka maszyny. W tym czasie tworzone są rysunki techniczne oraz modele 3D, które stanowią podstawę do dalszych prac. Z kolei budowa maszyn to faza realizacji projektu, która obejmuje produkcję poszczególnych elementów oraz ich montaż w całość. W tym etapie kluczowe jest zastosowanie odpowiednich technologii produkcji oraz materiałów, które zapewnią trwałość i niezawodność maszyny. Różnice te wpływają także na umiejętności wymagane od specjalistów pracujących w tych dwóch obszarach – projektanci muszą być kreatywni i mieć zdolności analityczne, natomiast osoby zajmujące się budową powinny posiadać praktyczną wiedzę techniczną oraz umiejętności manualne.

Jakie są zastosowania maszyn w różnych branżach

Maszyny odgrywają kluczową rolę w wielu branżach przemysłowych i usługowych, a ich zastosowania są niezwykle różnorodne. W przemyśle produkcyjnym maszyny wykorzystywane są do obróbki metali, tworzyw sztucznych czy drewna, co pozwala na produkcję komponentów o wysokiej precyzji. W sektorze budowlanym maszyny takie jak dźwigi czy koparki umożliwiają wykonywanie skomplikowanych prac ziemnych oraz montażowych. W branży spożywczej automatyzacja procesów pakowania i przetwarzania żywności przyczynia się do zwiększenia wydajności oraz poprawy jakości produktów. Również w medycynie maszyny odgrywają istotną rolę – sprzęt diagnostyczny czy roboty chirurgiczne rewolucjonizują sposób leczenia pacjentów. W ostatnich latach rośnie także znaczenie maszyn w logistyce – automatyczne systemy magazynowe oraz pojazdy autonomiczne zmieniają sposób zarządzania łańcuchami dostaw.

Jakie są koszty związane z projektowaniem i budową maszyn

Koszty związane z projektowaniem i budową maszyn mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, wybór materiałów czy technologie produkcji. Na etapie projektowania istotne jest uwzględnienie kosztów związanych z badaniami i rozwojem – często konieczne jest przeprowadzenie wielu analiz oraz testów prototypów przed rozpoczęciem właściwej produkcji. Koszty materiałów stanowią kolejny istotny element – wybór wysokiej jakości surowców może wpłynąć na trwałość maszyny, ale również podnieść jej cenę końcową. Dodatkowo należy brać pod uwagę koszty pracy zespołu inżynieryjnego oraz ewentualnych podwykonawców zaangażowanych w realizację projektu. Po zakończeniu budowy niezbędne są również wydatki związane z uruchomieniem maszyny oraz jej testowaniem przed oddaniem do użytku.

Jakie są przyszłościowe kierunki rozwoju inżynierii mechanicznej

Inżynieria mechaniczna stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. Jednym z kluczowych kierunków jest dalsza automatyzacja procesów produkcyjnych oraz integracja sztucznej inteligencji w systemach sterujących maszynami. Dzięki temu możliwe będzie osiągnięcie jeszcze wyższej efektywności oraz elastyczności produkcji. Rozwój technologii druku 3D otwiera nowe możliwości w zakresie personalizacji produktów oraz szybkiego prototypowania, co może zmienić tradycyjne podejście do produkcji seryjnej. Zrównoważony rozwój staje się coraz bardziej istotnym aspektem inżynierii mechanicznej; inżynierowie będą musieli szukać innowacyjnych rozwiązań zmniejszających wpływ na środowisko naturalne poprzez wykorzystanie materiałów biodegradowalnych czy odnawialnych źródeł energii. Również rozwój technologii IoT będzie miał ogromny wpływ na przyszłość branży – połączenie maszyn z siecią umożliwi zbieranie danych o ich pracy i optymalizację procesów produkcyjnych na niespotykaną dotąd skalę.